Studio facciata a forma libera VISS³ con nodi 3D in acciaio

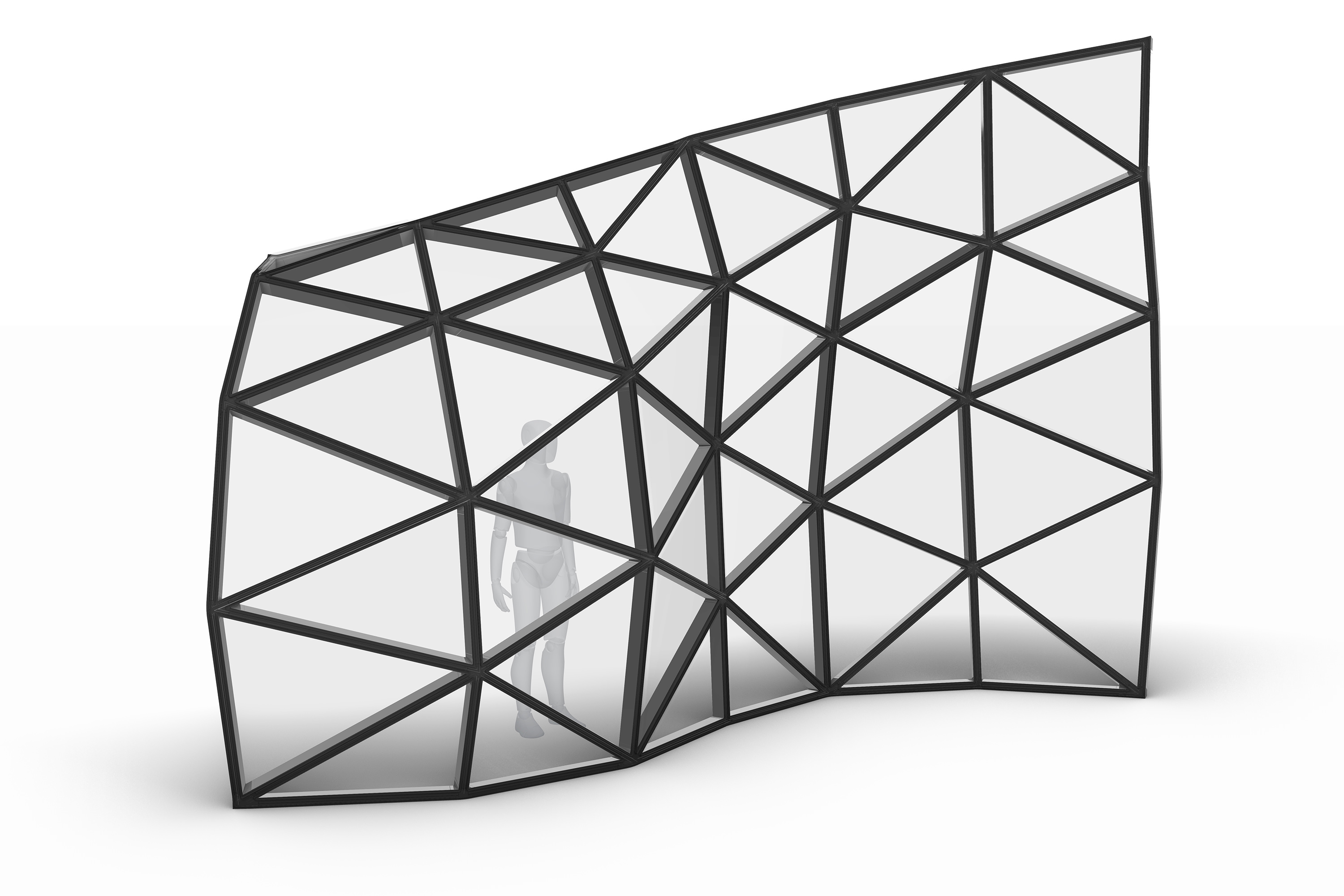

Da sempre Jansen è sinonimo di facciate dal forte impatto visivo e di soluzioni ad hoc dal design raffinato. Ora la stampa 3D con acciaio amplia le possibilità creative con la facciata VISS nella terza dimensione: VISS³ crea collegamenti combinando i collaudati sistemi VISS con nodi in acciaio 3D. In questo modo si ottengono affascinanti facciate a forma libera, senza alcuna sottostruttura.

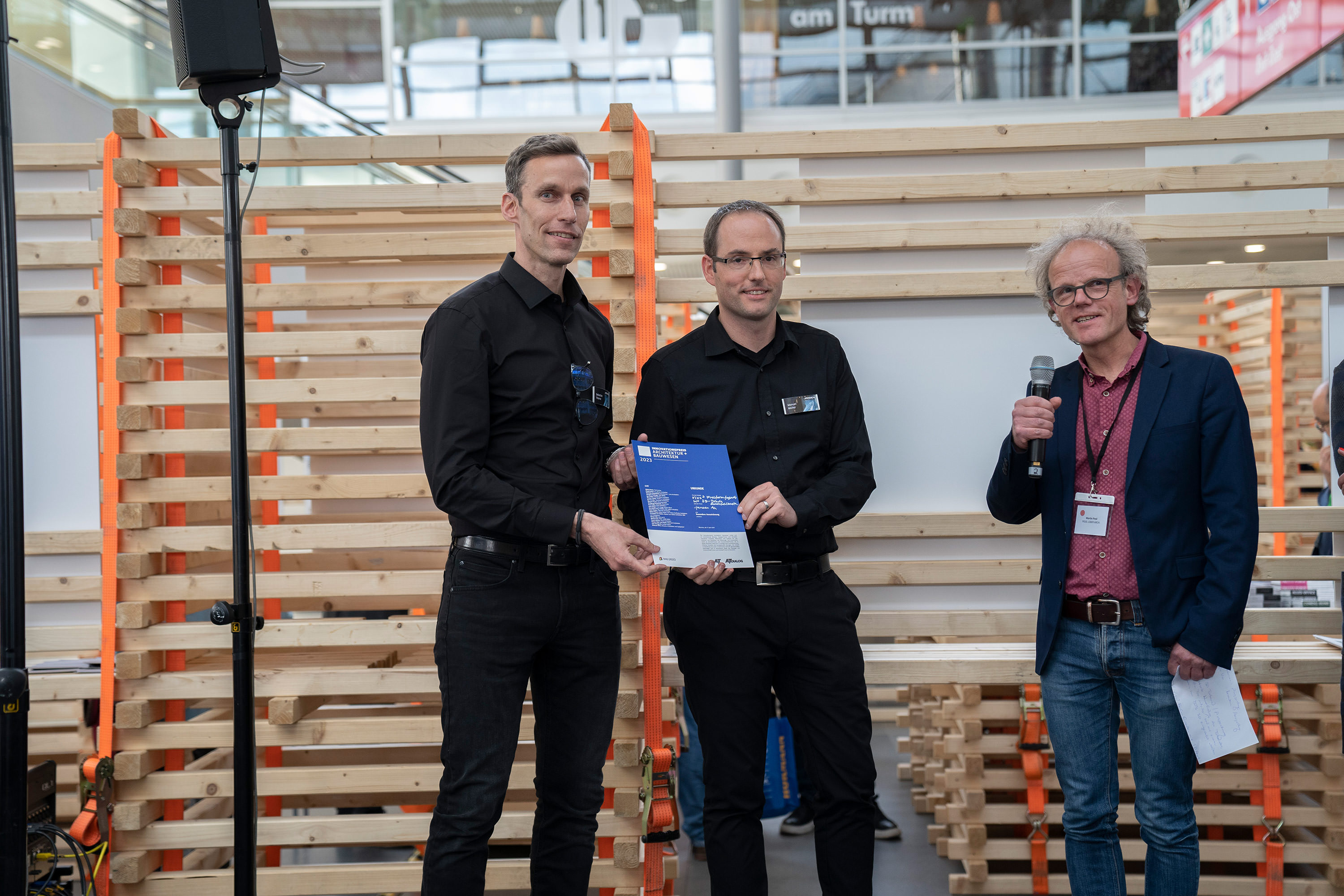

Collaborazione di ricerca

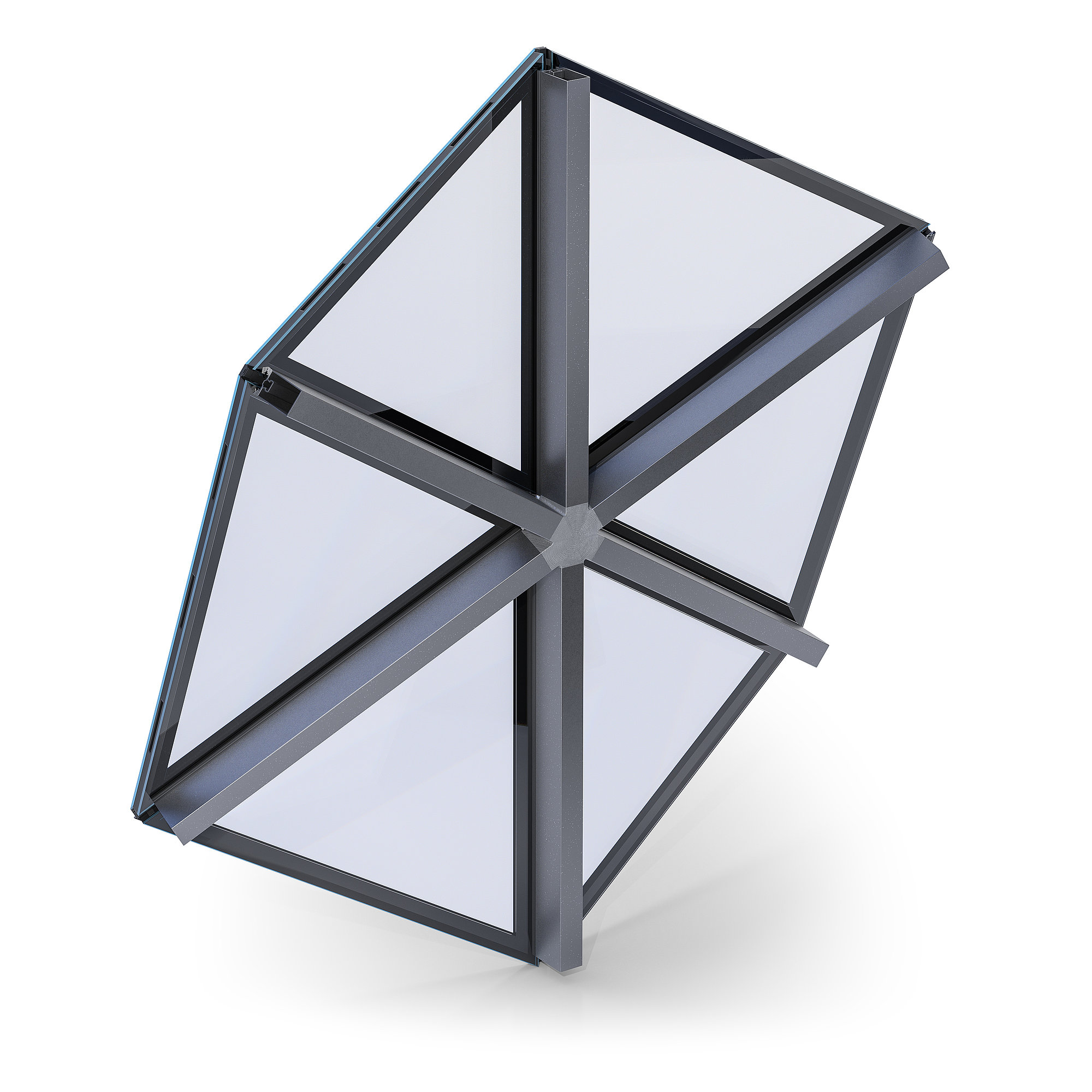

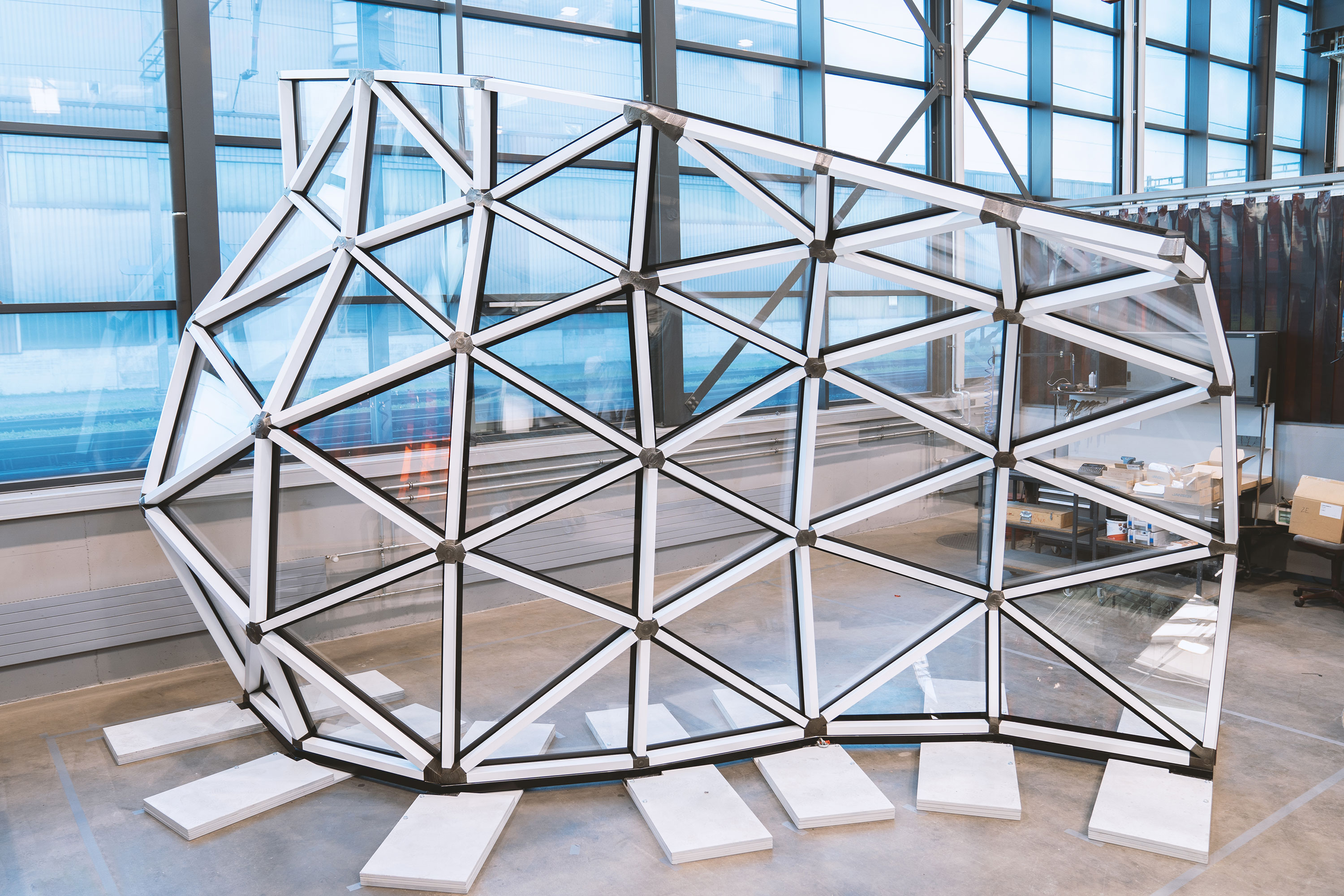

Nell’ambito di una collaborazione di ricerca con la TU di Delft (NL), lo studio di ingegneria knippershelbig GmbH di Stoccarda (D) e MG Metalltechnik GmbH di Matrei (A), Jansen ha studiato l’applicazione delle tecnologie di stampa 3D per la produzione di nodi in acciaio. La nuova tecnologia offre agli architetti una libertà di progettazione finora inimmaginabile per le facciate dei sistemi in acciaio: i nodi 3D in acciaio uniti ai profili VISS costituiscono la base per la costruzione di forme concave e convesse. I nodi possono essere modellati individualmente a più bracci e con angoli diversi; all’interno di un nodo sono possibili sia angoli acuti che angoli smussati. La facciata VISS³ è autoportante, il trasferimento dei carichi avviene direttamente attraverso i profili e i nodi di collegamento, senza bisogno di una sottostruttura. Jansen VISS³ consente di realizzare complesse facciate a forma libera e tetti in vetro di qualsiasi geometria.

Massima trasparenza nell’involucro dell’edificio

Jansen VISS³, grazie ai nodi in acciaio 3D in combinazione con i sottili profili di sistema VISS, offre i presupposti ideali per l’installazione di vetrate di grandi dimensioni. È possibile utilizzare profili larghi 50 e 60 mm su diverse profondità. Elementi in vetro di grandi dimensioni e profili dei telai meno evidenti ottimizzano l’ingresso della luce naturale e contribuiscono a ridurre i costi energetici. Inoltre, le facciate tridimensionali resistono a carichi del vento più elevati rispetto alle superfici piane, semplicemente perché il carico del vento fluisce e rimbalza su numerose superfici parziali di dimensioni inferiori. In questo modo si ottengono involucri edilizi unici, che garantiscono la massima trasparenza con estrema facilità.

Rimanete aggiornati su VISS³.

Iscriviti.

Dettagli del design delle facciate a forma libera

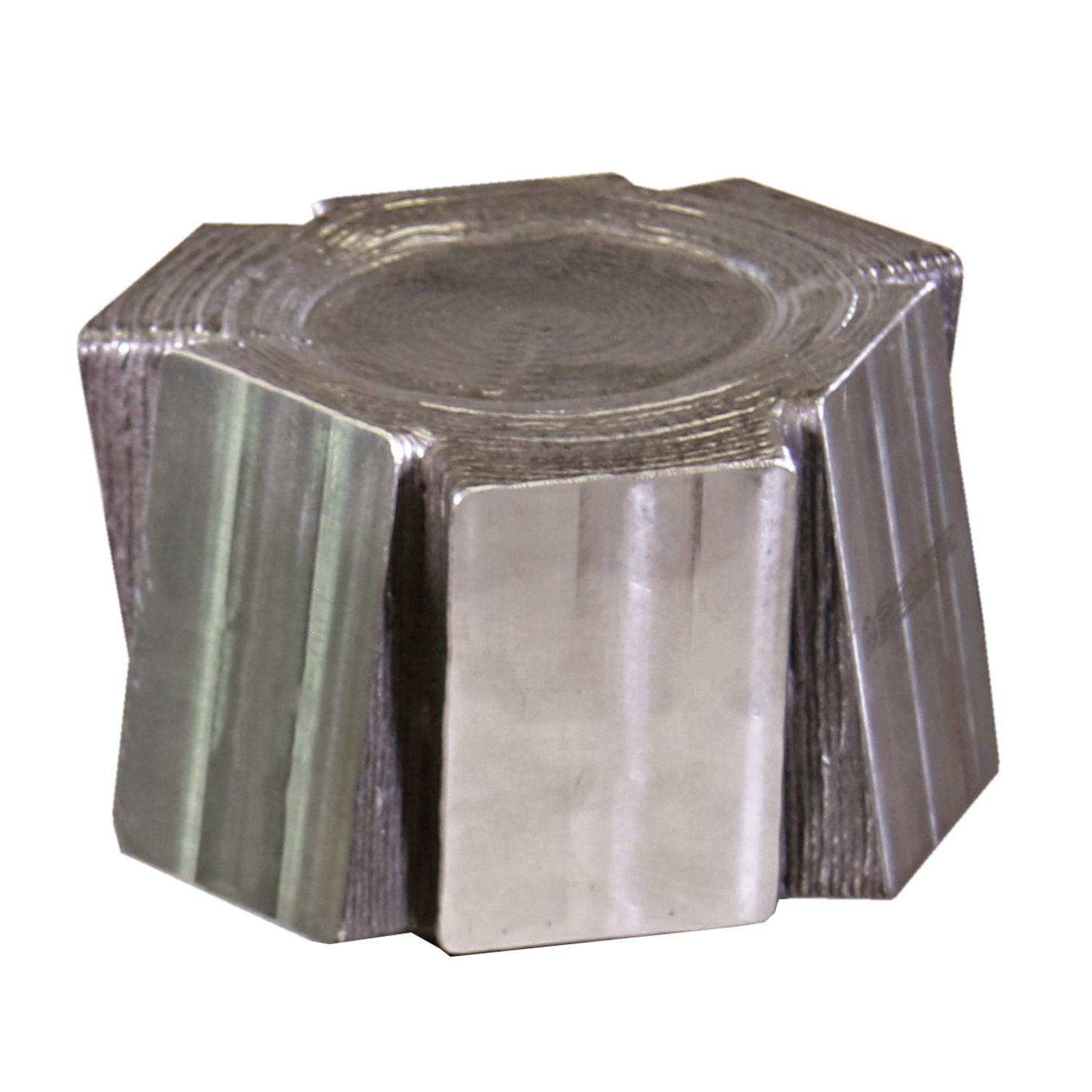

Nello studio sulla facciata a forma libera VISS3 di Jansen è stata prestata particolare attenzione al livello di tenuta: i nodi di tenuta a vista vengono stampati in modo appropriato al nodo di collegamento, affinché il drenaggio avvenga su un solo livello di tenuta. Allo stesso tempo, il collegamento nascosto garantisce un aspetto omogenea. I nodi a forma libera in acciaio o acciaio inox vengono realizzati per VISS³ specificamente in base all’edificio da realizzare; la struttura di base è costituita dagli articoli standard della facciata di sistema VISS. Ne risulta un montaggio facile e veloce, tanto più che il collegamento tra nodo e profilo avviene senza l’ausilio di utensili speciali ed è quindi facile da realizzare. L’elevata resistenza alla corrosione dell’acciaio inossidabile e dell’acciaio rivestito garantisce facciate a forma libera e tetti in vetro durevoli e resistenti, che svolgono la loro funzione in modo affidabile per svariati decenni. Infine, l’acciaio è un materiale riciclabile al 100% che da sempre soddisfa i criteri per una maggiore sostenibilità nell’edilizia.

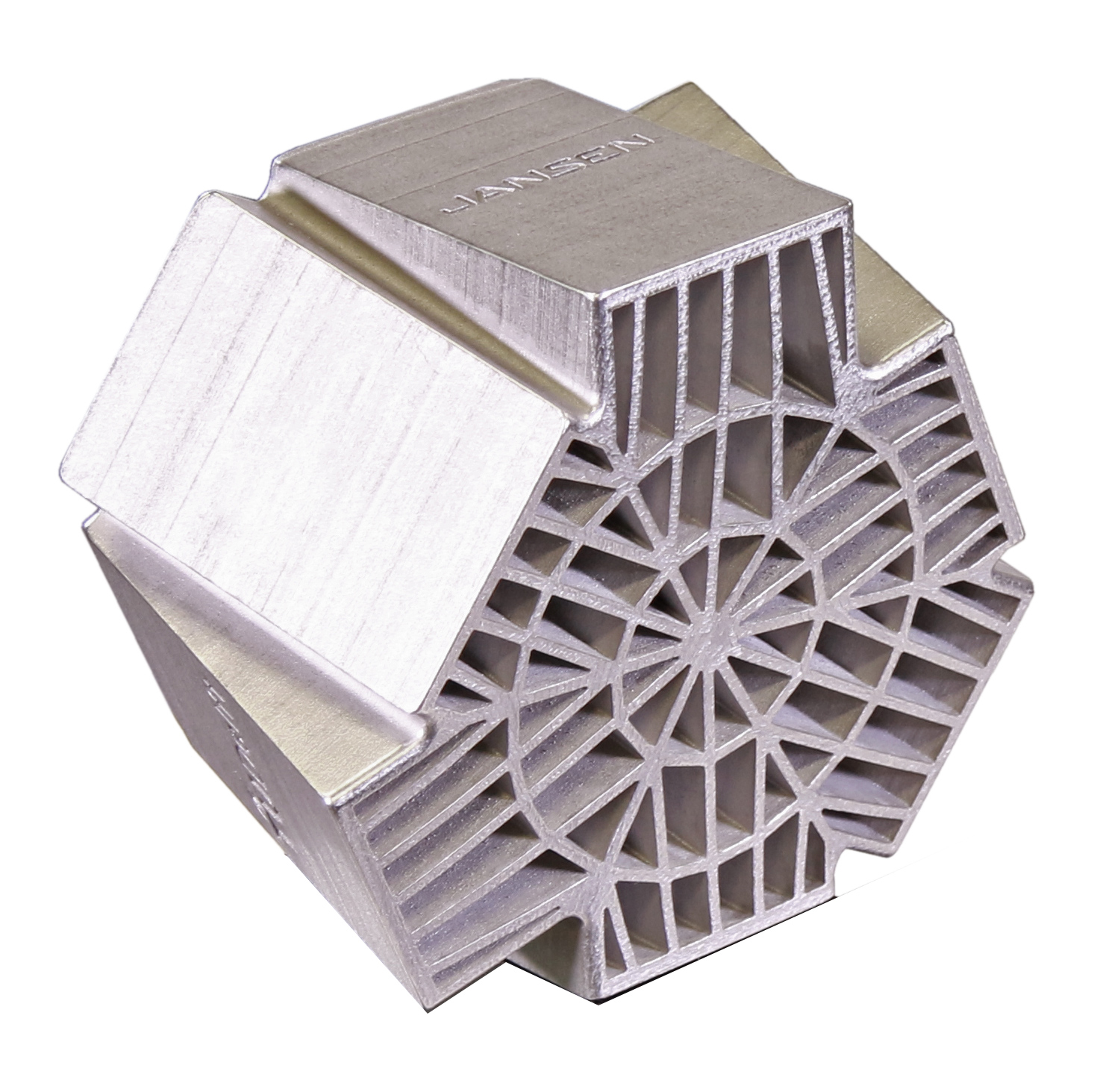

Tecnica di stampa 3D

DED è l’acronimo di Direct Energy Deposition. DED definisce le tecnologie di stampa 3D in metallo che consentono di fabbricare componenti tramite fusione del materiale iniziale, che in genere è costituito da polvere metallica o filo metallico. La polvere metallica o il filo metallico attraversano un ugello e vengono fusi mediante una fonte di calore focalizzata (generalmente un laser o un fascio di elettroni).

SLM è l’acronimo di Selective Laser Melting. SLM definisce una tecnica di stampa 3D in metallo basata su un letto di polvere, durante la quale il materiale iniziale, in genere polvere metallica, viene applicata in strati sottilissimi e fusa per formare strutture solide con una precisione millimetrica rispettando determinate caratteristiche geometriche. Questa procedura viene ripetuta strato dopo strato fino a realizzare completamente il componente.