Étude façade de forme libre VISS³ avec nœuds en acier 3D

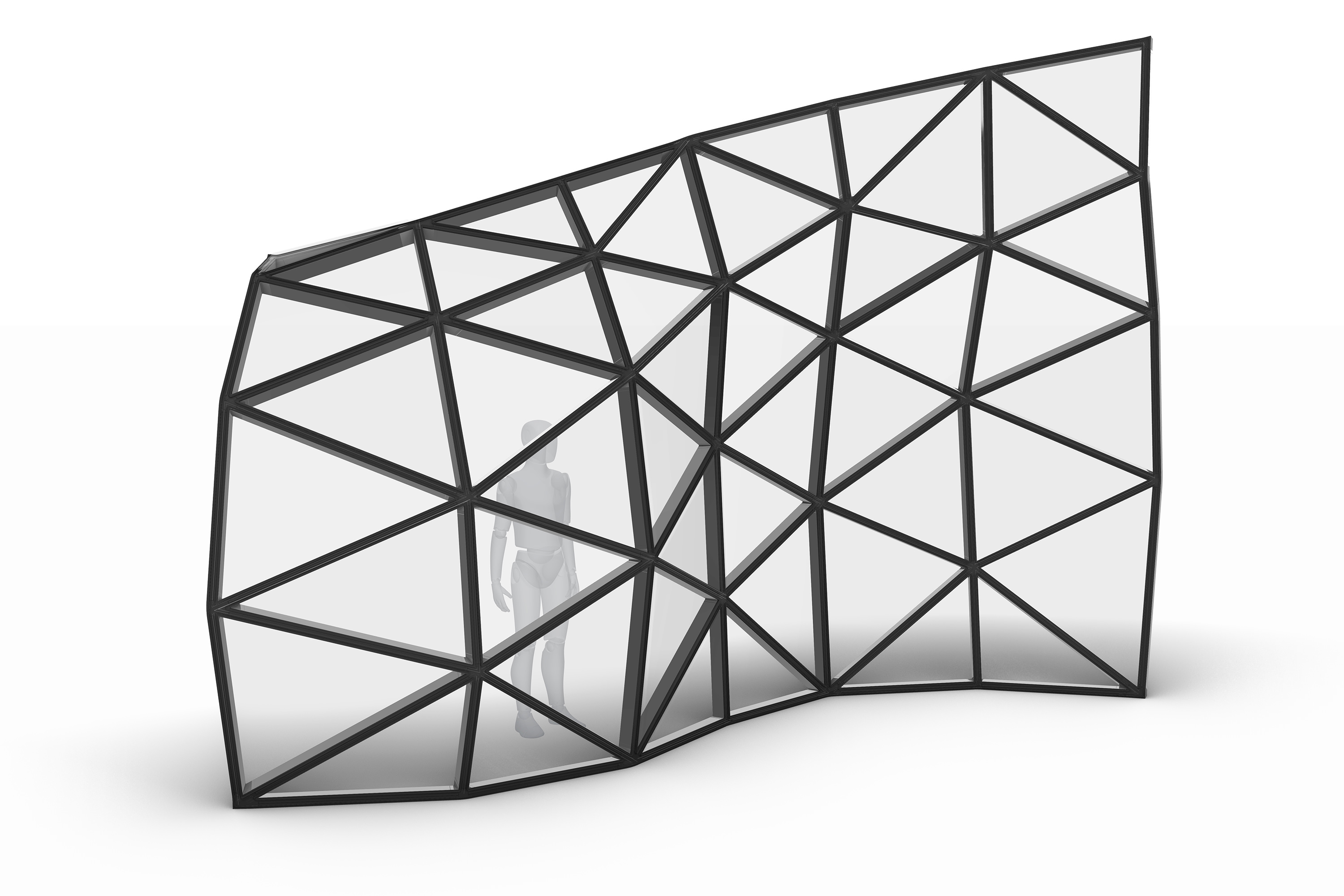

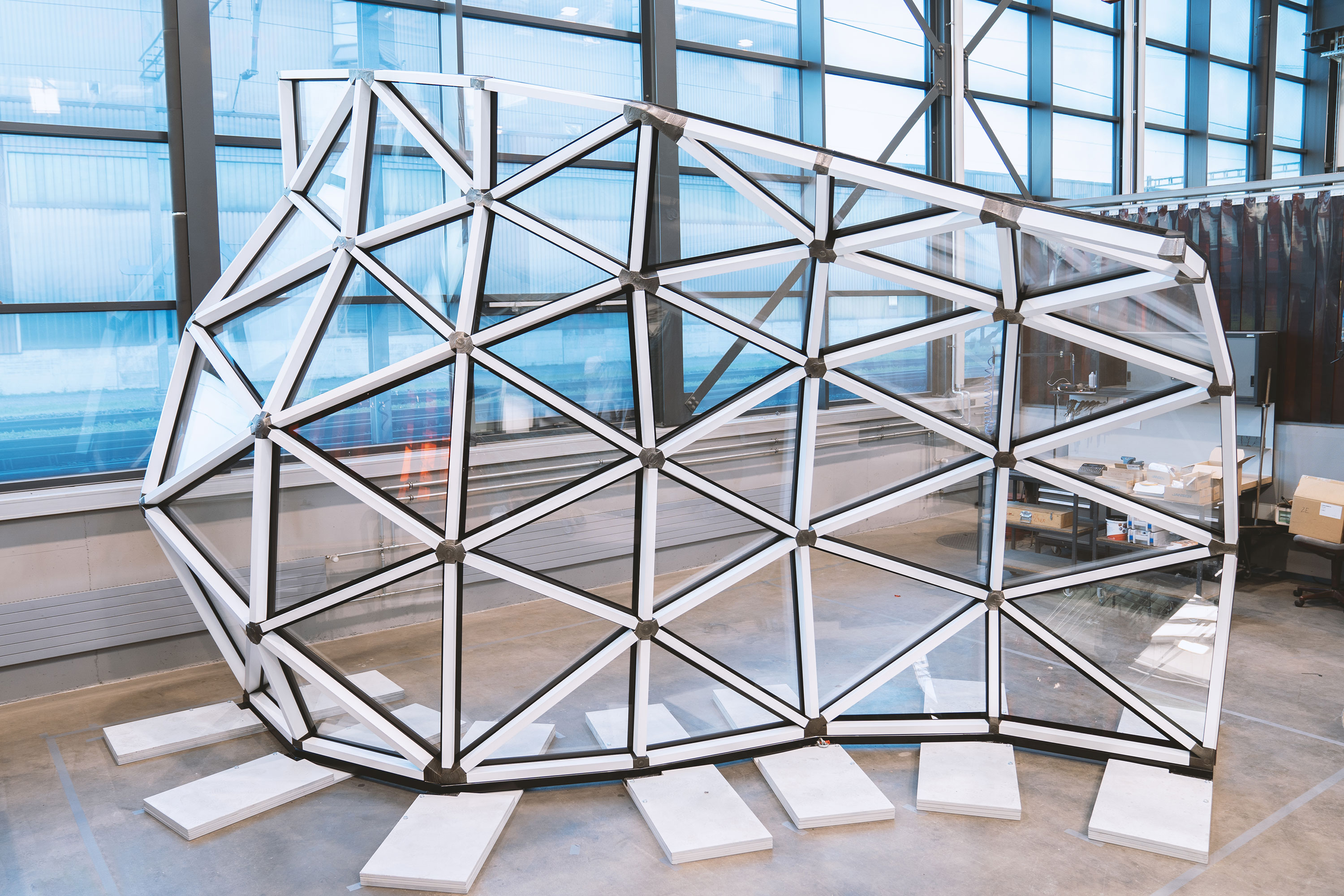

Jansen est depuis toujours synonyme de façade esthétique et de solutions spécifiques à l’ouvrage dans un design haut de gamme. L’impression 3D en acier permet d’élargir les possibilités de création, en proposant notamment la façade VISS en trois dimensions. VISS³ crée des raccords en combinant les systèmes VISS éprouvés avec des nœuds en acier 3D, créant ainsi des façades de forme libre fascinantes, sans structure porteuse.

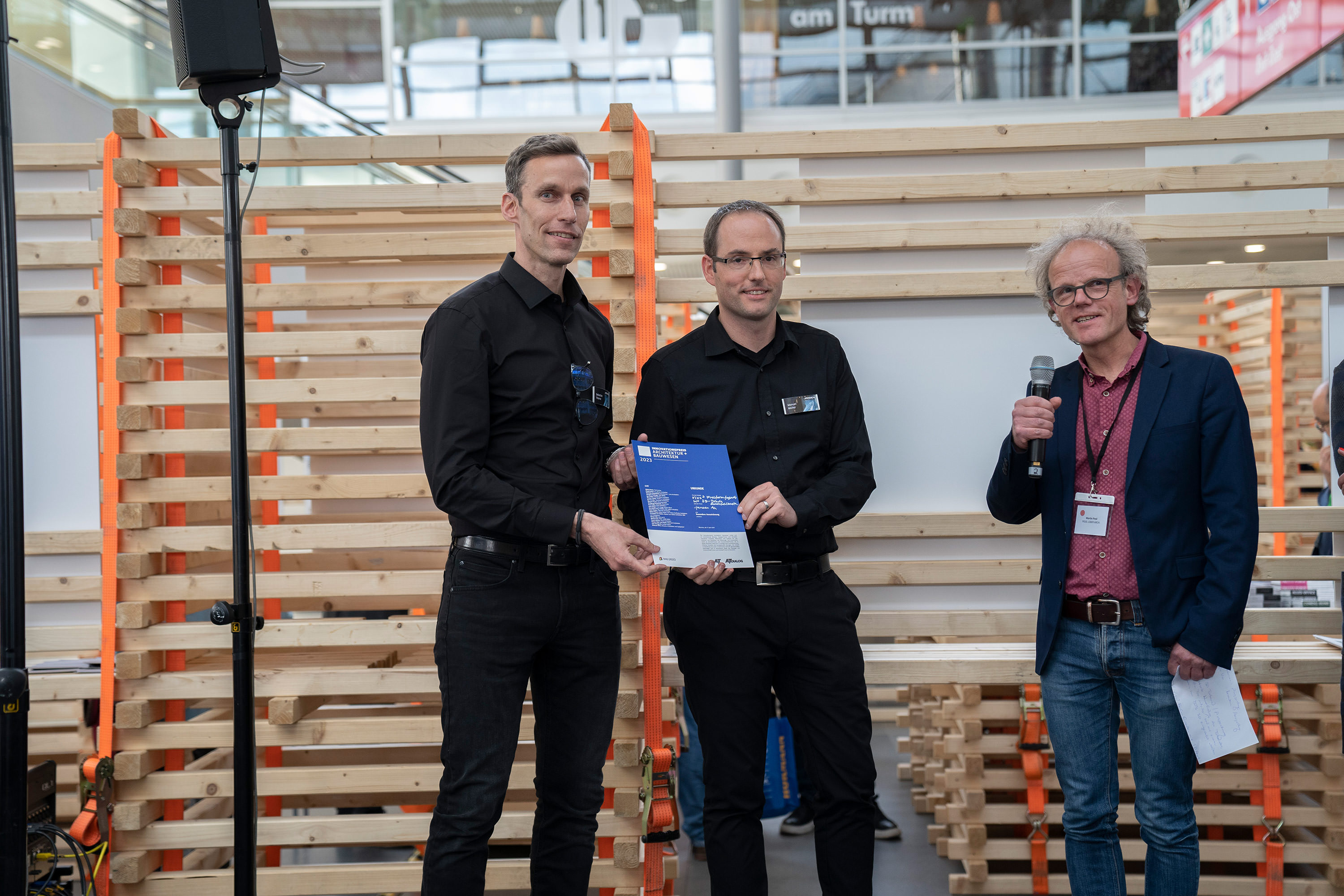

Partenariat de recherche

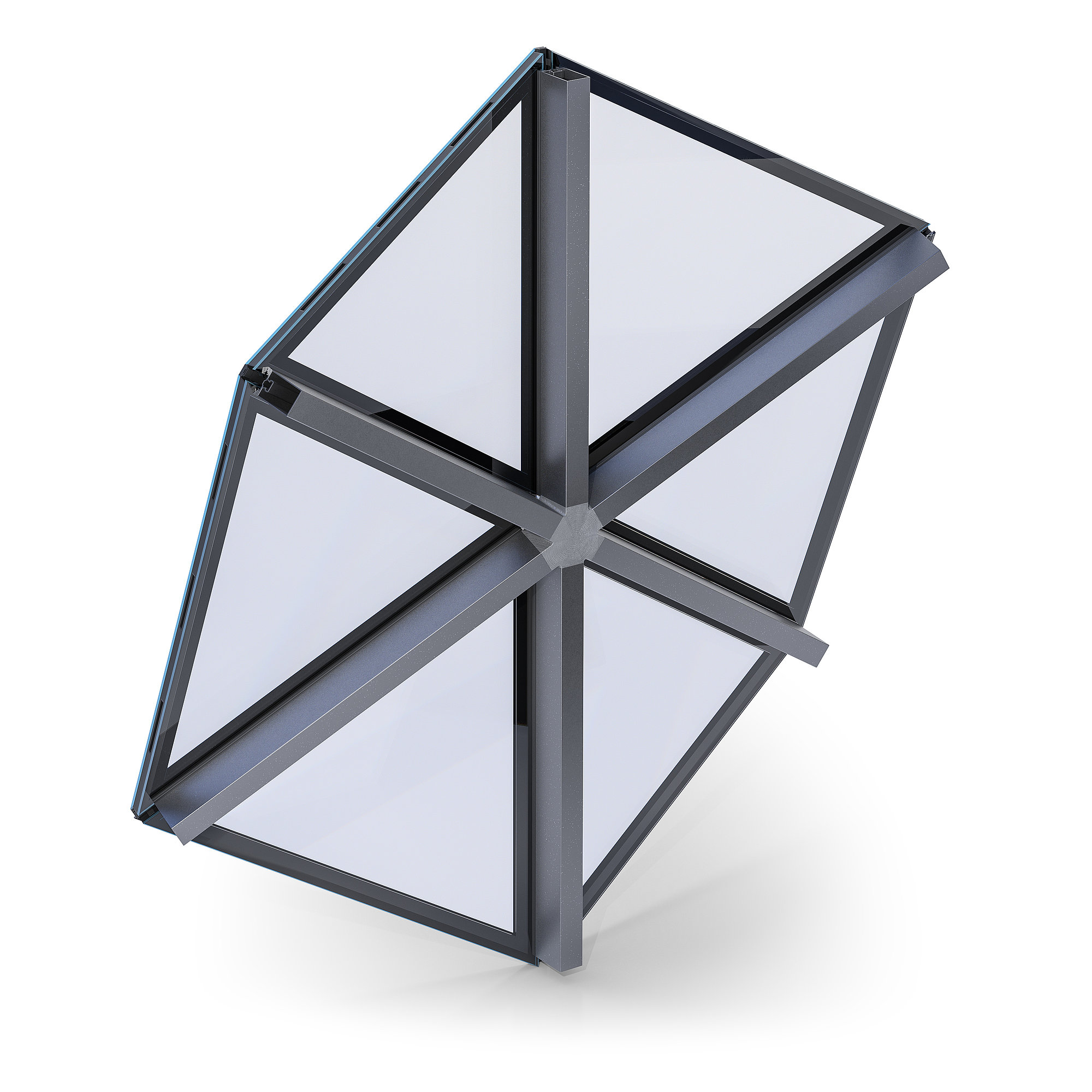

Dans le cadre d’un partenariat de recherche avec TU Delft/NL, le bureau d’études knippershelbig GmbH, Stuttgart/D, et MG Metalltechnik GmbH, Matrei/A, Jansen a étudié l’application des technologies d’impression 3D pour la fabrication de nœuds en acier. Cette nouvelle technologie offre aux architectes une liberté de conception inédite pour les façades à systèmes en acier: les nœuds en acier 3D associés à des profils VISS constituent une base pour la construction de formes concaves et convexes. Les nœuds peuvent être formés individuellement avec plusieurs bras et différents angles, ce qui permet d’obtenir des angles aigus et obtus dans un même nœud. La façade VISS³ est autoportante, la transmission des charges s’effectue directement via les profilés et les nœuds de jonction, sans qu’une structure porteuse soit nécessaire. Ainsi, Jansen VISS³ permet la construction de façades de forme libre complexes et de verrières de toutes les géométries.

Une transparence maximale dans l’enveloppe du bâtiment

Avec les nœuds en acier 3D associés aux profilés système VISS fins, Jansen VISS³ offre les conditions idéales pour l’installation de vitrages de grande superficie. Il est possible d’utiliser des profilés de 50 et 60 mm de large avec différentes profondeurs de profilés. Des éléments de vitrage de grande taille associés à des profils de cadre discrets optimisent la pénétration de la lumière naturelle et contribuent ainsi à réduire les coûts énergétiques. En outre, les façades en trois dimensions résistent à des charges de vent plus élevées que les surfaces planes – tout simplement parce que la charge de vent est répartie et rejetée sur de nombreuses petites surfaces. Il en résulte des enveloppes de bâtiment uniques qui assurent une transparence maximale avec une grande légèreté.

Tenez-vous au courant de l'actualité de VISS³.

Inscrivez-vous.

Façades de forme libre: le design en détail

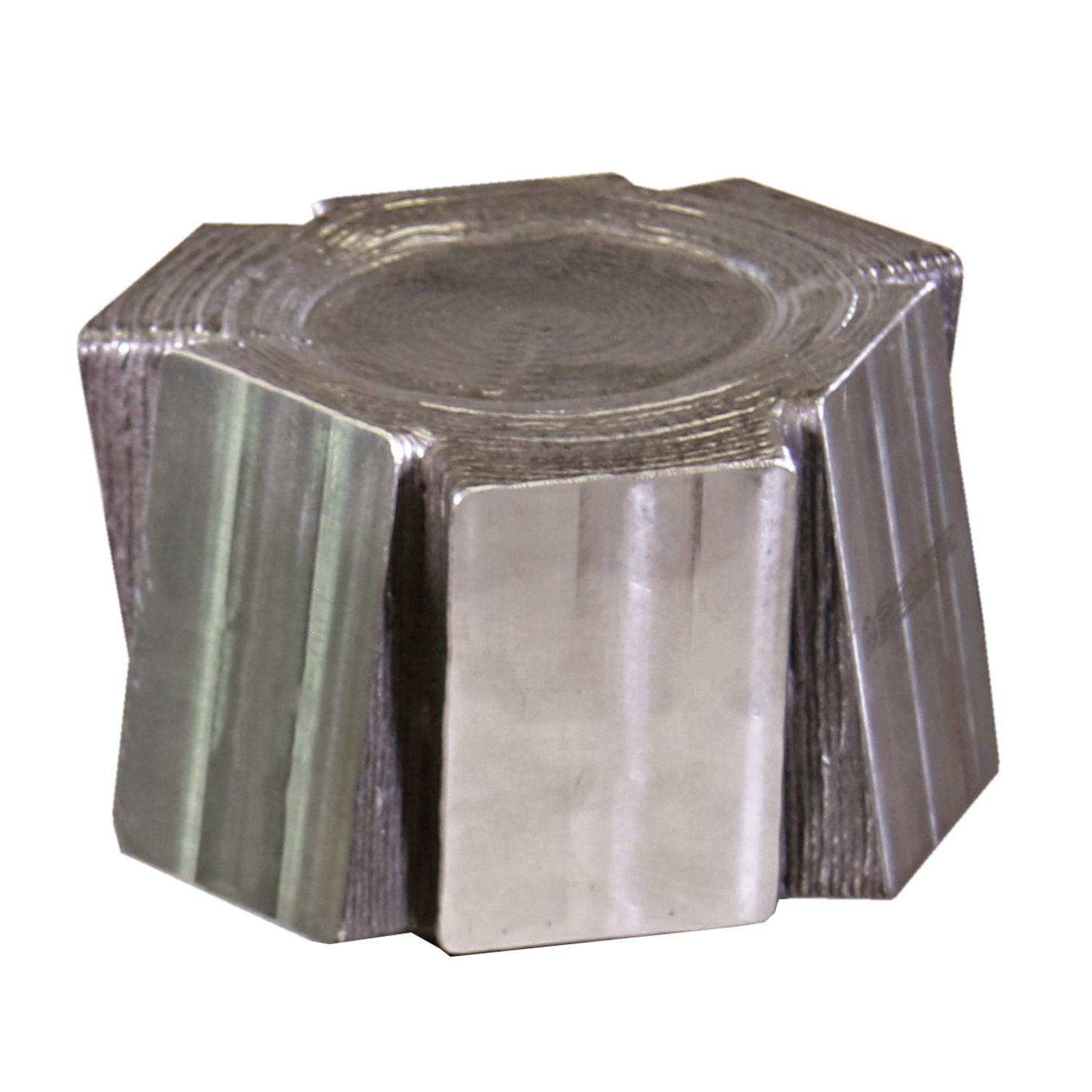

Lors de l’étude sur la façade de forme libre Jansen VISS³, une attention particulière a été accordée au niveau d’étanchéité: les nœuds d’étanchéité en applique sont imprimés en fonction du nœud de jonction, de sorte que le drainage s’effectue sur un seul niveau d’étanchéité. Parallèlement, le raccord masqué assure une vue homogène. Les nœuds de forme libre en acier ou en inox sont fabriqués spécifiquement pour VISS³; la construction de base est basée sur des articles standard de la façade système VISS. Il en résulte un montage simple et rapide, d’autant plus que le raccord entre le nœud et le profilé se fait sans outil spécial et est donc facile à réaliser. La haute résistance à la corrosion de l’acier inox et de l’acier revêtu garantit des façades de forme libre et des verrières durables et robustes qui remplissent leur fonction de manière fiable pendant des décennies. Enfin, l’acier est un matériau 100 % recyclable qui répond depuis toujours aux critères d’une durabilité accrue dans le secteur de la construction.

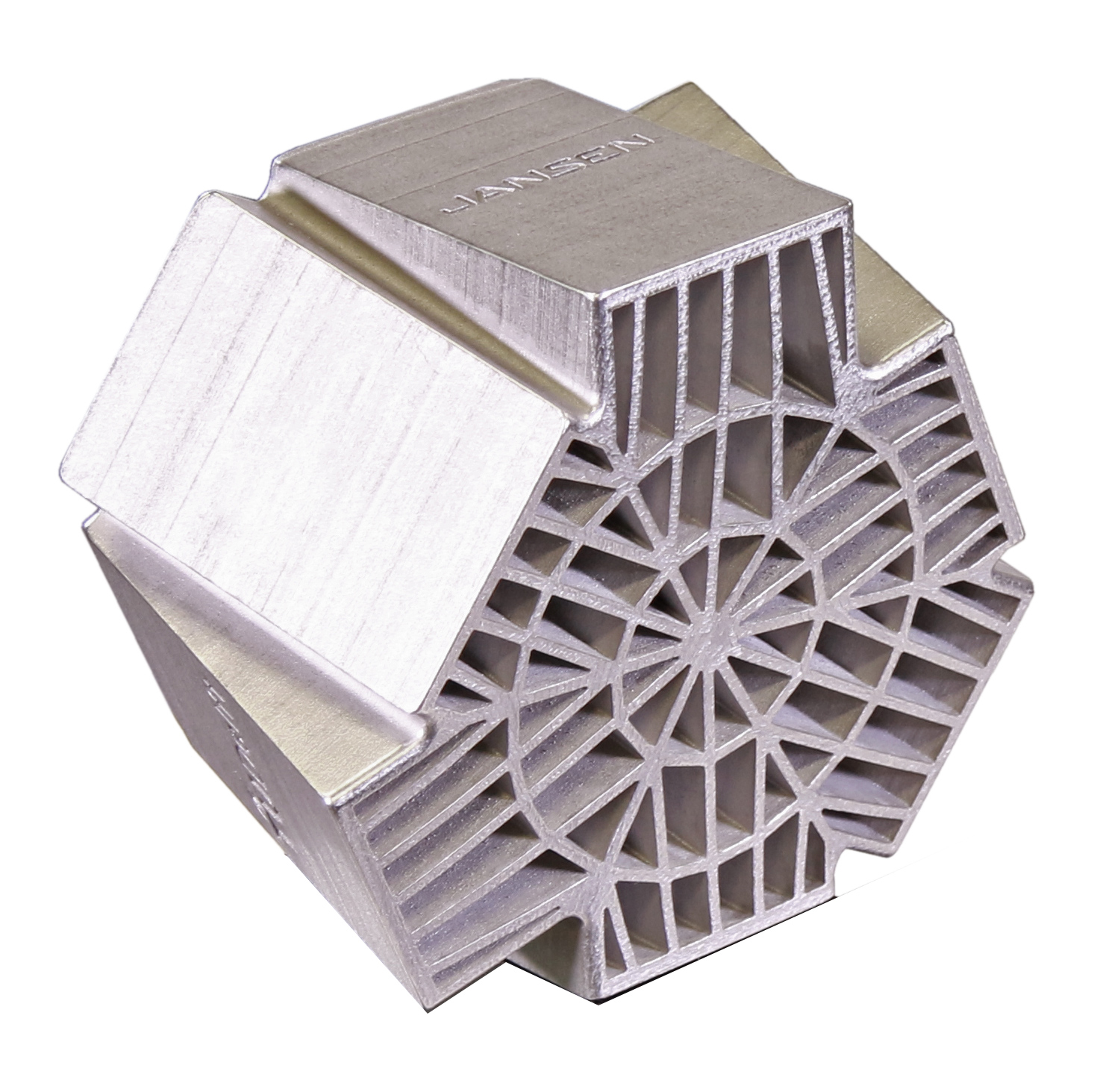

Procédé d’impression 3D

Le sigle DED signifie Direct Energy Deposition (ou dépôt de matière sous énergie concentrée). Le DED désigne les technologies d’impression métal 3D pour lesquelles les pièces sont fabriquées en fusionnant le matériau de base. Le matériau de base se compose en général de poudre ou de fil métallique. Cette poudre ou ce fil métallique est acheminé à l’aide d’une buse et fondu à l’aide d’une source de chaleur concentrée (en principe un laser ou un faisceau d’électrons).

Le sigle FSL signifie fusion sélective par laser. La FSL désigne un procédé d’impression métal 3D à base de poudre, durant lequel le matériau de base - en général de la poudre métallique - est appliqué en couches très minces fusionnées par un rayon laser avec une grande précision, en suivant des informations géométriques, pour en faire des pièces solides. Ce processus est répété couche après couche, jusqu’à la fabrication complète de la pièce.